汽车技术发展到今天,从发动机的性能挖掘、变速箱的匹配程度、燃油效率等等硬技术上已经达到了难以大步跨越的境地。不错!有人可能会站出来说,用纯电动不就全解决了,未来是纯电动汽车的世界,这似乎也没有错,但以目前的发展形势看,想看到全面纯电普及的那天,至少無秘君这辈子是看不到了,那么还有哪些性能优化方式去等待发掘、而且是一劳永逸的呢?答案就是汽车轻量化技术!

在汽车圈很多人都喜欢谈论马力,谁的马力大谁的车就会更快,这似乎也说的通,但当你看到一辆仅有160匹马力的爆改老捷达可以轻松秒杀足有280匹的三菱EVO的时候,观念就要适当变变了,马力虽然相差120匹,但这台近乎拆空的老捷达自重仅有0.9吨重,而EVO则是足斤足两的1.5吨,多出的马力全被体重吃了...如此一来,输掉这场地下04比赛也就解释的通了。

刚卖光不久的柯尼塞格one1,国内进口售价曾经爆过1个亿的惊人数字,足够买两台肥龙的了,当然这并不是它的最大光芒,one1这个名字才是最令人值得神往的。它是最快的合法公路汽车,至于具体参数大家可以随意度娘或搜狐汽车查询,無秘君这里就不必班门弄斧了,要记住的里程碑短短一行字就够,那就是1匹马力推动1公斤重量,这就是它one1名字的来历!可以简单理解为这是最尖端的汽车轻量化体现。马力固然重要,不做瘦身也就剩艺术品可以宣传了。

如今实现汽车轻量化主要有以下三种途径

■汽车结构的轻量化设计如结构拓扑优化、发动机轻量化、底盘轻量化等

■应用高强度和轻质材料如应用高强度钢、铝镁合金、碳纤维、工程塑料等

■采用轻量化制造工艺如激光拼焊、内高压成形、结构胶粘接等

三种途径的有机结合与合理应用,才能在控制成本、保证汽车性价比的前提下,有效实现汽车的轻量化。

捷豹路虎是最先大批量使用轻量化技术的汽车企业,即便已经有部分车型实现了国产化,也没有在轻量化技术上放水,似乎比任何厂家都酷爱铝车身的应用。

豹路虎最新研发的iQ[AI]智能模块化全铝车身平台,具有模块化、轻量化和高强度等优点。相比此前使用的全铝车身,模块化全铝架构使用更高密度的全铝材质,这意味着更轻的车身重量、更高的强度和抗扭性能。另外,此平台双叉臂前悬、电动转向等技术的应用,将提供良好的公路驾驶性能,目前iQ[AI]平台已向奇瑞捷豹路虎常熟工厂导入,捷豹XFL第一款国产车就出自这一平台,将成为国内豪华品牌中为数不多的采用全铝车身技术的国产车。

捷豹路虎率先将航空领域的铆接胶合技术引入汽车制造领域。奇瑞捷豹路虎拥有国内首家专制全铝车身车间,自动化率为100%,其中自冲铆接机器人数量高达232套,为国内最多。铆接胶合技术在奇瑞捷豹路虎全铝车身连接工艺中占比高达72%,与全球顶级铝材供应商诺贝丽斯共同拥有PT3专利——此第三代预处理技术让胶粘更加稳定,增加耐久性,车身结构黏合剂长达98米。

其实轻量化并不局限于昂贵的铝合金或碳纤维,各种轻量化技术已经从身价高昂的豪华车和性能 车下探到民用车上,这些技术也成为了车企吸引大众眼球的宣传噱头。

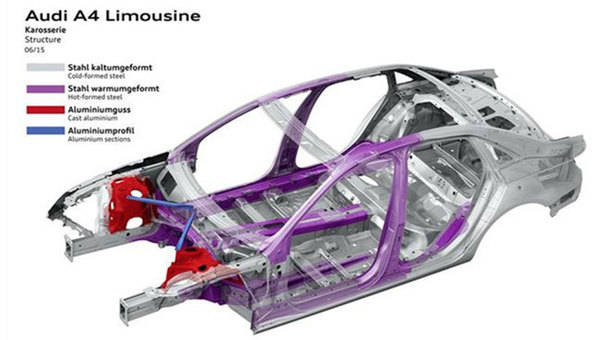

炙手可热的全新奥迪A4在轻量化方面下了重功夫,车身框架并没有采用奥迪ultra轻量化技术全铝车身,在真空结构铸件、车身结构型材以及结构零部件上使用了超高强度钢板+铝合金。奥迪工程师表示这种复合车身综合表现胜 过全钢车身和全铝车身。其设计理念是在车身不同结构的不同部位使用不同的材料,从而在刚性、强度、车重和成本之间取得最佳平衡。

对比新旧款奥迪A4的悬架我们可以发现,新旧平台的前悬架设计基本保持不变,依然是类似于双叉臂悬架的五连杆结构,但是在结构件上全新A4L采用了轻量化的铝制材料,并且在部件造型上也有变化,以达到提高结构件刚性的目的。而后悬架则采用了全新设计,比老款更加紧凑。去掉了下H摆臂,变为了一根基本平行于后轴的大托臂。螺旋弹簧的位置由减震器的前部(车头方向),移到了减震器的内侧(后轴方向)。防倾杆由前部移到了后部,无论在材质还是在结构设计上均实现了轻量化。

凯迪拉克并没有使用一些豪华车的全铝车身,而是使用了铝合金和钢制材料混合打造,但是铝材用量超过57%,这样既保证了车身的强度,也降低了后期维修成本,通过独特的铝点焊技术,首次实现了钢、铝两种不同材质的焊接。此外,还应用自攻螺接、自冲铆接、胶黏剂、铝电阻点焊(GM拥有多项专利)、铝激光钎焊技术和远程铝激光熔焊技术,实现了钢、铝等五种不同材质的焊接, 全车包含11种混合材质,使CT6整备质量最轻可达1655公斤。