本文是驾仕派的原创文章,来自撰稿人默默。

奔驰和宝马陷入了一场世纪大战,双方围绕着“全铝结构”展开了激烈辩论,然而就在这事儿愈演愈烈时,汽车之家创始人李想一则微博惊醒了所有人——“目前,奔驰量产车型中没有全铝结构,宝马也没有”。都没有……没有……还撕起来,想想也是没sei了。

李想接着指出真正大规模使用全铝结构的车型仅有路虎揽胜、揽胜运动、奥迪A8,特斯拉和捷豹大部分车型,而奥迪Q7和凯迪拉克CT6采用的是混合铝。未来几年看,混合铝是更好的选择。其实,不管是全铝还是混合铝,他们的目的都是为了轻量化。

为何说混合铝车身是最理想的?

轻量化并不是一个单一的概念,它涉及到了很多方面,比如车身结构、车身材质、连接工艺。目前在车身材质方面,极端的豪华品牌会使用碳纤维,但碳纤维毕竟产量低而且成本居高,因此无法大规模量产。于是,对于材质的选择,很多品牌出现了分歧。

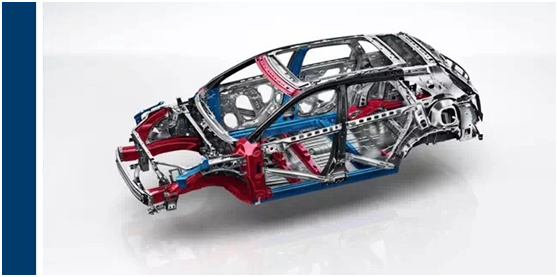

很多品牌选择高强度钢,不仅成本低而且结构刚性优秀。对于豪华品牌来说,仅使用钢材是无法突出其豪华属性的,于是便出现了全铝车身和混合铝车身两种方向,这两种方向中,混合铝方向被认为是一种更好的选择。

那么问题来了,到底谁才是最有资格说轻量化的?

可以说在这场就奔驰E级轻量化暗战的背后,连捷豹XFL都要插一脚的局势下,真正具有实力的凯迪拉克倒显得十分平静。但实际上,凭借混合铝车身的加持,凯迪拉克CT6以更大车身、更高级别取得了比宝马5系还要轻的成绩。

凯迪拉克CT6使用的混合铝材料,获取成本比碳纤维要低,但强度和韧性却比高强度钢要高出很多,而且还具备不错的抗腐蚀性,再加上其本身的轻质量,自然是受到了凯迪拉克的关注。

不过,轻量化并不会单独作为一个概念出现,它常和车身强度结伴而行,即车企在考虑的永远是“如何在保证车身强度的情况下提升轻量化表现”。通常情况下,车企在保证车身强度的前提下提升轻量化,一般会从三个方面入手:优化车身结构、优化材料和优化连接工艺。

之所以说凯迪拉克在轻量化方面最具实力,正是因为这三点凯迪拉克取得了不一样的突破。凯迪拉克率先使用了CAE技术优化车身结构,使用了混合铝材质提高材料使用效率并在钢铝连接工艺上取得了突破。

轻量化就是材料上的加加减减?太天真!

CAE技术是一项计算机仿真技术,它可以利用计算机虚拟出一辆汽车,并将每一个零部件数据做到与现实完全一致,通过虚拟世界的碰撞测试,工程师可以多次分析碰撞变形和车身结构的受力,看看哪些地方刚性不足,需要加强材料,哪些地方不重要的,可以刨除。

这么做的目的,是为了使材料利用的更有效率,从而带来成本上的优势。如果车身结构优化不到位,那么为了保证车身强度,车企就势必使用更高级的材料,从而增加成本。这也是为什么很多车型会选择全铝车身,全铝车身的减重效果虽然出色,但弊端在于铝板板材成本较高,大致是普通钢板的3到6倍,而且制造工艺尤其复杂。通过优化车身结构的途径,可以降低这种高级材料的使用。

虽然凯迪拉克CT6通过CAE技术优化了车身结构,但凯迪拉克CT6希望将轻量化不断推向一个新高度。这背后是因为大量使用铝合金已经是豪华品牌的标志,而且用铝代替传统的钢铁来制造汽车,刚度能提高60%,焊点能减少40%,车身重量可以降低30%到40%,对车身稳定性,碰撞安全性,节能减排等起到明显作用。最终,凯迪拉克CT6 28T的重量仅为约1600kg,与全新奔驰E级海外最轻的配置1575kg相当。

凯迪拉克CT6的车身,最终共运用了11种复合材料,有近57%的部分使用了混合铝材料,这让凯迪拉克CT6车身相比传统钢制车身减少了约99kg的重量。不过,凯迪拉克最纠结的还是如何在不大量修改生产线的基础上提高铝的使用。于是,凯迪拉克将目光投向了焊接工艺。

轻量化之争,说到底其实是材料之争

有了优秀的车身结构,通过CAE也计算出了合理的金属布局,接下来所有的车企都会面临一个难题,那就是如何将这些不同类别的金属巧妙的焊接在一起?如果无法解决焊接工艺的难题,最终也只能通过使用更高级材料的方式弥补损失,而在所有的焊接工艺中,钢铝焊接是最具挑战的。

钢铝焊接比铝铝焊接更加困难的原因在于,钢和铝是熔点相差很大,大致在900℃左右。普通焊接过程中,铝会先于钢熔化,并与氧气发生反应形成一层氧化膜影响焊接质量。

为了提高对材料的掌控能力,凯迪拉克在设计CT6之前就针对钢铝焊接工艺进行了大量的研究探讨,最终在两年内,凯迪拉克掌握了19项专利。目前通用的焊装车间可以采用铝电阻点焊、铝激光钎焊、自攻螺接、自冲铆接四种工艺实现钢铝连接,其中铝电阻点焊就是专为解决铝材的氧化层问题而存在的。

连接工艺的优化,到最后比拼的其实是各个车企对金属的掌控能力。因为轻量化是一个进无止境的过程,如何在成本允许的情况下,寻找刚度相似但重量更轻材质,成了一项常备任务。通用除了铝合金之外,也把目光投向了镁合金。

镁的密度约为铝的三分之二,因此如果汽车采用镁合金,重量还能再减轻30%,同时镁合金还拥有吸震性强、铸造性能好、切割性能好等优点,目前大部分以压铸件的形式应用到汽车上。

通用在很多部件上采用了镁合金,例如车门内饰板、发动机安装支架、车身板件、后尾箱内板等,减重效果出众。镁合金在很多方面都优于钢材和铝合金,但也有强度不高、抗腐蚀性和抗高温性较差的缺点,而且成本比铝合金还要高。

最近,通用又研究出了镁合金的高压注塑成型,成功用高压注塑成型技术制造出一整块镁合金车门。和传统的车门相比,镁合金车门的结构更简单,拥有不错的刚性,而且惊人的是重量降低了50%。不过这项技术尚在研发之中,量产尚无具体日期。

驾仕总结:

可以看到,轻量化不仅仅是材质上的比拼,也是思路的比拼,它投射出各个豪华品牌对豪华汽车的各自理解。从宝马和奔驰的这次口水战中,至少我们欣慰地看到中国消费者对豪华汽车的车身工艺及轻量化达到了前所未有的关注。

之前中国人所认为的豪华,或许是车身越大越好、配置越高越好,但是这一次,可以看到中国消费者已经不再单纯认为“汽车越重越好”了。其实,轻量化做得更好的CT6,不仅仅是油耗相对降低那么简单(很多人也说,豪华品牌消费者不在乎那点儿油费),因为轻量化代表了车厂对金属的掌控能力和制作工艺,更可映射出一个豪华品牌真正的工匠之心——是做最轻的汽车、最坚固的汽车、最安全的汽车?还是做最漂亮的汽车、最快的汽车、最科技的汽车?不同的豪华品牌其实用各自的产品给出了不同的答案。毫无疑问的是,对于诸如轻量化这些曾经被忽视的、看不见的豪华,消费者们会给予越来越多的关注。

那么在轻量化上,是被市场推着前行,还是去引领市场前行的方向?凯迪拉克无疑选择了后者。

★转载请注明出处:驾仕派(微信号:jiashipai)&作者名

__________________

获取前沿汽车观点,咨询购车建议,关注驾仕派。

微信公众号:

jiashipai