你我都知道,目前世界热效率最高的发动机是搭载在新凯美瑞上的那太,排量为2.5L,基于TNGA平台的第一款发动机。该发动机的效率为41%。

那么,这台发动机运用了哪些技术,让效率达到了41%呢?主要的技术有:进气VVT,排气VVT,阿特金森循环,无极可变机油泵,高压缩比,EGR,多孔燃油喷射,低摩擦链条,树脂涂层轴承,气缸盖集成排气歧管等等。基本上目前能上的技术都已经上了,可以说已经做到了极致。

到了极限,发动机的效率再要往上提升一个点,都难上加难,好比飞人博尔特100米赛跑,你要他从9.58秒提高到9.4秒,对他来说基本无法完成,因为9.58秒已经是他爆发出自己的全身能量跑出的成绩。

目前常规的燃油发动机效率的提升,已经遇到了瓶颈,特别是现在的油耗,排放法规越来越苛刻,找到瓶颈突破口迫在眉睫。是不是真的就没有办法继续提高热效率了呢?其实也未必。

陶瓷发动机是一个方向

19世纪后期,德国发明汽油机和柴油机以来,汽车发动机都是由金属制造,这是不可避免的选择,因为那个时候金属是唯一的选择。金属强度高,耐热,可靠性好等特性成为发动机零部件的不二之选。

但是随着发动机技术的不断发展,直至遇到了瓶颈。金属的属性制约了发动机效率的往上提升。

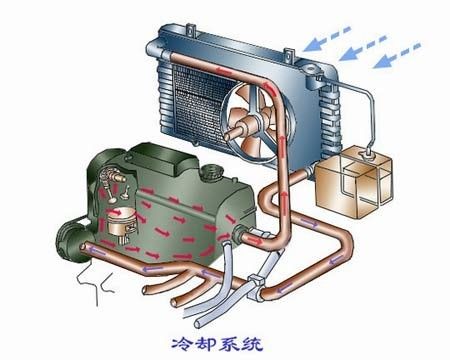

为什么这么说?发动机的原理大家都比较清楚,是靠燃烧燃油释放热能转变为膨胀气体来推动活塞做功。在这过程中,燃料的热能只有1/3左右推动活塞做功,另外有绝大部分是从缸套把热能传递给了冷却液,再传递到空气中。

为什么要冷却呢?是因为金属的特性,发动机的核心部件是活塞连杆机构,缸体,曲轴。其中活塞是由铝合金制作,顶部加耐热涂层,曲轴,连杆基本是铸铁,合金钢等。

铝合金的极限耐温点为350℃左右,铸铁为450℃左右,超级耐温合金为1000℃左右,所以必须时刻保证这些金属核心零件的温度必须保证在极限温度点之下,不然就会热变形,导致零件损坏,发动机报废。

而陶瓷发动机就解决了如上的所有问题,陶瓷材料的特点如下:

1.陶瓷材料的热特性,熔点非常高,一般金属的熔点为1400℃左右,而常规的陶瓷熔点在2000℃以上,在高温下具有极好的化学稳定性,同时陶瓷的热膨胀系数比金属低,当温度发生变化时,陶瓷具有良好的尺寸稳定性。

2.陶瓷的硬度为1500HV以上,而一般的合成金属为400HV左右,再者陶瓷的隔热性非常好。根据陶瓷的这点特性,用陶瓷材料制作活塞,连杆,缸套,缸盖等关重零件,会让发动机的热效率得到极大的提升,至少提高35%以上。发动机效率将达到70%左右,甩开凯美瑞发动机41%效率一条街。

效率提升的原理就是,由于陶瓷材料的耐热温度,隔热性,活塞的工作温度大大提高,从1000℃左右可以提高到1300℃左右,热效率提升30%左右。

由于陶瓷在1400℃左右的温度下保持良好的稳定性,物理,化学性能保持的非常好,不变形,不腐蚀。这样就不需要对活塞,缸套,缸盖进行冷却。就不需要庞大的发动机冷却系统,不需要冷却风扇,冷凝器,散热器,中冷器,相关连接管路,冷却液。这些零件去掉可以减轻整车重量100KG左右。

活塞工作温度提高300℃以上,大大促进燃料、空气混合物的燃烧,燃烧的更彻底,对油耗,排放是有巨大好处的。

4.陶瓷的密度小,重量轻。相比传统的铝合金活塞,钢制连杆,陶瓷,活塞连杆可以减轻重量约一倍。这可不得了,连杆活塞重量减轻了,活塞,连杆的惯性力将降低一倍。活塞的运行速度就可以得到极大提高,功率至少提升1/3。这对追求极速的F1来说,是非常好的前景技术。

5.陶瓷有耐腐蚀性的特点,高温下不易氧化,并对酸,碱,盐具有良好的抗腐蚀性。从这一点看,燃油的选择范围将大大提高,可以选择较差燃油品质的燃油。

从陶瓷材料的取材来看,陶瓷的主要成分为硅酸盐,主要组成元素为,硅、铝、氧这三种元素,占地壳元素总量的90%,资源非常丰富。而铁元素只占地壳元素用量的4.75%。

量产有可能吗?

既然陶瓷发动机相比传统的金属发动机有更大优势,那为什么没有得到普及和量产呢?

1990年,我国第一台无水冷陶瓷发动机在上海诞生,该发动机充分利用了陶瓷耐高温,抗磨损等特点,用了11种陶瓷隔热件和陶瓷耐磨件。经过400小时的台架试验,后又进行实车长距离试验,由上海顺利抵达北京。

经过共724小时的试验考核过程中,最低燃油消耗率为213.56g/km.h,这是相当惊人的结果。目前热效率较高的1.5L增压直喷发动机最低燃油消耗率为380g/km.h。且这是90年代的产品。

目前的发动机活塞顶部的也有陶瓷涂层,连杆也有加入陶瓷成分的铝制连杆,硬度,抗疲劳度比原来增加4-5倍。这些技术都在丰田汽车上得以应用。

从这些实际的例子可以看出,陶瓷技术的发展会促进发动机技术的革新。但没有普及的的根本原因是:脆性。是陶瓷难以克服的缺点,那些试验用的陶瓷发动机所用的陶瓷材料,都是采用高纯度人工合成,利用精密控制工艺烧制而成,工艺复杂,成本也较高,脆性也没有得到根本的解决。

但目前有一种新兴技术,通过纳米化,易碎的陶瓷可以具备和塑料一样的韧性,陶瓷基纳米复合材料中纳米粒子主要弥散与基体晶粒内或晶粒间,其作用不仅可以提高力学性能,纳米复合陶瓷能使其基体材料的强度和韧性提高2-5倍,而且可以改善硬度,强度,及其抗疲劳破坏性能。

不过,目前纳米陶瓷还有许多关键技术问题需要解决,但是纳米陶瓷的制备已经较为成熟。新的工艺不断涌现,相信随着研究的不断深入,纳米陶瓷会更加完善,完全可以取代金属的那天指日可待。相信不久的将来,纳米陶瓷技术在汽车中的运用会掀起一场汽车革命。

完