以下内容对G-CON技术进行简要的介绍。

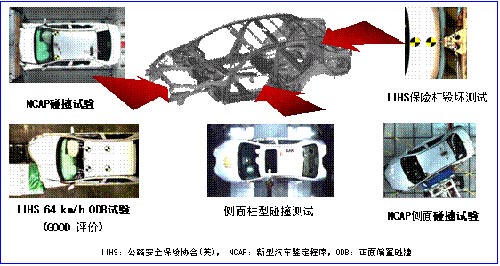

1、 车身碰撞安全性---车身结构决定安全

汽车车身强度的高低以及碰撞性能的好坏,并不决定于车身表面钢板的厚薄,真正起决定作用的,是车身框架结构的强度及相关安全部件性能的好坏。

车身的耐撞性是在车身的结构设计时就得到了保证,而不是靠车身表面钢板的薄厚来保证的,车身结构设计水平的高低才是在发生碰撞的时候最能体现车辆是否安全的主要因素,打个比喻,就好像现在的房屋都采用了框架结构,当地震发生时,决定房屋是否倒塌的决定因素并不是框架间墙体的厚薄,而是框架本身的建造质量和房屋结构设计的好坏。因此,单纯以车身表面钢板厚度来评价车辆安全性能是不合理的。

2、 乘员保护——减小乘员冲击力和确保生存空间

|

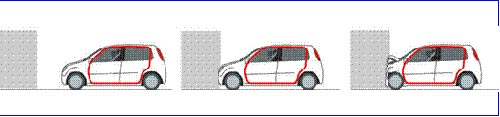

如今的汽车在发生碰撞时,车辆通过车身前部(发动机舱部位)吸收碰撞能量,减小车内乘员受到的冲击(G);同时配以坚固的乘员舱,确保乘员的生存空间,最终达到保护乘员安全的目的,如下图所示:

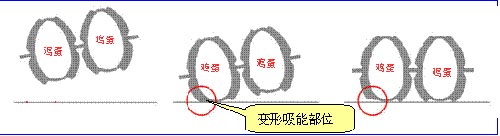

汽车碰撞时保护乘员的原理

这里以装有鸡蛋的包装盒为例:当包装盒坠地时,包装盒外壳与地面相接触发生变形,吸收碰撞能量,而不会直接将碰撞能量传递给鸡蛋导致其破裂,保护了鸡蛋的完整性,在道理上与车体对乘员的保护是一致的。

|

装有鸡蛋的包装盒跌落过程

3、 传统柔软车身、坚硬车身在碰撞安全性上的矛盾

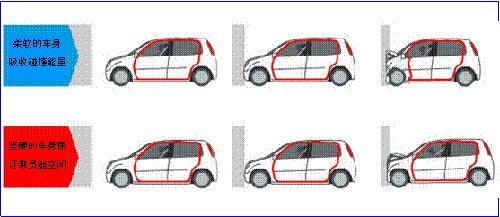

传统的柔软车身在碰撞发生时,车身变形大,吸收了碰撞能量,虽然乘员受到的冲击力(G)较小,但是乘员舱的变形较大,对乘员的生存空间有较大威胁。

而传统的坚硬车身在碰撞发生时,虽然车身变形小,乘员舱保持完整,但是乘员受到的冲击力(G)大,乘员也容易受到伤害。

因此,传统的柔软车身和坚硬车身,均难以同时实现降低乘员受到的冲击和保持乘员舱完整性的目标,都难以有效确保乘员的安全。

|

传统柔软车身和坚硬车身的碰撞结果

4、 传统车身在全正面碰撞和正面偏置碰撞安全性上的矛盾

车体安全技术的发展必须依据实际道路意外碰撞发生的情形,进行各种测试与研究。在进行车体设计时,通常优先考虑两种碰撞情形。一种是:全正面碰撞(Full Frontal Crash);另一种则是:正面偏置碰撞(Offset Crash)。对于这两种碰撞情形,会有不同的车身设计考虑。

(1)当发生全正面碰撞时,两侧车架同时承受冲击,车体强度相对较大,吸收了碰撞能量之后,车体的变形量较小,虽然此时乘员舱保持完整,但是乘员受到的冲击比较大。因此车身设计所考虑的重点是保证“如何使车内乘员的冲击和伤害降到最低程度”。

为了解决这个问题,传统的车身设计是降低车体刚性方式,将车体做得较“软”,让车体能够通过发动机舱的弯曲与变形来吸收更多的碰撞能量。这种设计虽然能够使车内乘员受到的冲击降低,但车体产生的变形会相对较大,乘员舱的空间也受到车体变形的影响,减少了乘员的生存空间。如图所示:

将车身做“软”以后,乘员生存空间减小

(2)当发生正面偏置碰撞时,仅有一侧车架直接承受冲击,车体强度相对不足,吸收了碰撞的能量后,车体的变形量大,虽然此时乘员受到的冲击较小,但乘员舱的完整性容易被破坏,乘员生存空间受到威胁,因此车身设计所考虑的重点是“如何使乘员舱空间保持最高的完整性”,以保证乘员的生存空间。

为了解决这个问题,传统的车身设计是提高车体刚性,将车身做得较“硬”,让车体在发生正面偏置碰撞时,车体产生最小的变形。但车体刚性提升之后,碰撞发生时车体虽然不容易变形,但车内乘员因此会受到较大的冲击力,甚至于可能受到较大的伤害。

因此,传统的车身在正面碰撞和正面偏置碰撞时,难以同时满足降低乘员受到的冲击和保持乘员舱完整性的要求,都难以有效确保乘员的安全。

5、 G-CON技术车身

针对以上传统车身在碰撞安全性上的矛盾,G-CON通过对车身进行有技巧的设计,不但降低乘员受到的冲击力(G),同时还能保持乘员舱的完整性,从而达到保护乘员安全的目的。

|

G-CON技术车身能有效保护乘员安全

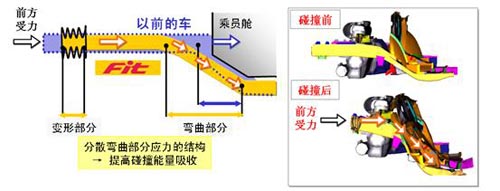

G-CON技术中,在车身变形量不增加的条件下,通过对车身冲击力(G)的控制,使乘员受到的冲击力(G)降低,保持了乘员舱的完整性,减轻了碰撞对乘员的伤害。

|

G-CON车身碰撞原理图

6、G-CON车身技术的实际应用

(1)G-CON在雅阁轿车上的应用

|

雅阁前、后保险杠横梁采用了高张力钢筒状保险杠芯,前围板下加强板则根据碰撞时的负荷对材料和板厚进行了优化,它们与前纵梁组成了一个完善的能量吸收和分散结构,将碰撞力均匀的分散并传递到指定的区域。这样在实际的碰撞事故中,即使是对于相互重叠很少而导致局部负荷很大的偏置碰撞,这种结构也能将车身变形限制在很小的程度,从而向乘员提供最佳的保护。

|

雅阁轿车的发动机舱下部安装了滑移式副车架结构。在一般的正面碰撞中,发动机舱吸收碰撞能量,并可通过前立柱及车身地板向后分散;车辆发生严重正面碰撞时,副车架会吸收一部分能量,并与车身分离,防止发动机舱整体向后移,侵占乘员舱的空间。另外,在车身地板下面,增加了平行于门槛的纵向加强梁,增强了车身承受正面冲击的能力。

|

雅阁轿车在车身上采用先进技术和结构,达到同级别车中最佳的安全性能。

|

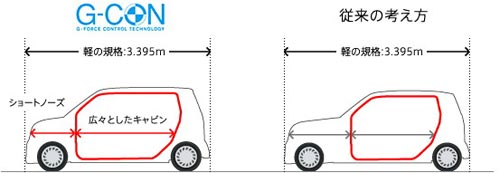

|

采用G-CON技术,即使是在尺寸上有限制的小型车,也可以在保持优良安全性的同时,缩短发动机舱尺寸,增大乘员舱,提高空间的使用效率。G-CON在紧凑型轿车上仍能达到优良的碰撞安全性能,并且在有限的尺寸条件下实现空间的利用效率最大化。

|

G-CON在小型车上的应用示意图

飞度(FIT)采用的兼顾短前鼻和碰撞安全性能的全新能量吸收构造

飞度(FIT)采用的兼顾短前鼻和碰撞安全性能的全新能量吸收构造,实现空间的利用效率最大化,并且大幅提高了通过前纵梁吸收的能量,同时降低了乘员舱的变形量,有效保护了乘员安全。

7、安全气囊技术

安全气囊作为汽车上安装的重要的辅助安全装备,能够有效减少碰撞事故对乘员造成的伤害,现在越来越多的汽车制造商把安全气囊作为汽车的标准配置。早在1971年,Honda就开始着手开发安全气囊,从那时起就把“人”放在第一位考虑,同时对实际事故情况进行详细分析,并有效运用于实际车辆中。Honda是日本国内首先在车辆上装备安全气囊的厂家。

Honda安全气囊的特点:

■ 在对事故信息进行缜密分析的基础上进行精密控制;

■ 适应各种乘员体型和坐姿;

■ 实现对乘员的冲击最小化。

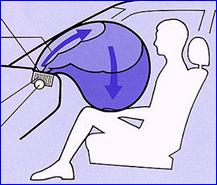

(1)独特的副驾驶席安全气囊展开技术

|

|

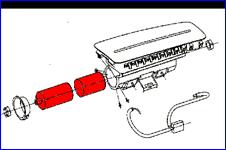

(2)两级爆发式前排安全气囊

|

|

如果前排乘员过于靠近方向盘和仪表台,在气囊点火高速爆开时,气囊的猛烈冲击就有可能对乘员造成伤害。为了最大限度降低安全气囊对过于接近方向盘、仪表台的前排乘员的冲击,Honda在全球首先研制开发了两级爆发式前排安全气囊,在发生碰撞事故时,可以根据碰撞力度和速度等条件来控制气囊的点火爆发方式。

■ 中低速碰撞时:安全气囊相对较缓慢地膨胀,降低气囊爆开时带来的冲击,以保护乘员。

■ 高速碰撞时:安全气囊急速膨胀,最大限度地保护乘员。

两级爆发式前排安全气囊点火曲线图

目前,广汽本田的雅阁、奥德赛、飞度和思迪轿车均采用了两级爆发式的前排安全气囊。

(3)智能侧面安全气囊系统

为了降低侧面碰撞给乘员带来的冲击,Honda开发了智能侧面安全气囊系统。侧气囊与前排安全气囊相比,只能在座椅侧面很狭窄的空间内展开,且必须要快速展开,这种展开有可能对乘员造成一定的伤害。Honda为了减轻这种伤害,潜心研究,开发了通过对副驾驶席乘员的坐姿、体形的检测感知来控制气囊展开状态的智能侧面安全气囊系统。

在这套侧面安全气囊系统中,装备了OPDS(Occupant Posture Detection System)乘员姿态检知系统,可以通过座椅内部的传感器感应副驾驶席乘员的坐高及头部位置来控制侧安全气囊的工作。例如,当斜靠座椅熟睡的小孩头部处于侧面安全气囊展开的范围时,系统判断侧气囊展开可能会对其造成伤害时,会停止侧面安全气囊作动。

Honda是目前世界上首先开发出乘员姿态检知系统的汽车厂商。广汽本田的雅阁轿车已经装备了智能侧面安全气囊系统。

|

|

装有OPDS乘员姿态检知系统的智能侧面安全气囊系统

8、降低行人伤害的车身技术

|

这个图表显示出各国交通事故死亡人数的构成情况,可以看出,行人死亡人数仅次于汽车乘员的死亡人数,在这一点上各国的情况相同。正因为如此,在现代的汽车设计中,越来越多地考虑到了行人的安全,体现了交通安全理念和技术的进步发展。

Honda一直以来都把减轻行人伤害作为一个重要的课题,从1988年开始就开始了积极的研究。在1998年,作为迈出的第一步,开始了以保护头部为目的的降低行人伤害的车身开发。

为了研究行人事故的情况,1998年Honda在世界上首先开发了第一代行人假人,在2000年又开发了第二代行人假人,其各关节特征与人体特征类似,而且可以测量各部位的伤害值,能够更有效地再现行人在发生碰撞时的状态。

|

Honda第二代行人假人及其逼真的腿部结构

|

Honda第二代行人假人碰撞试验

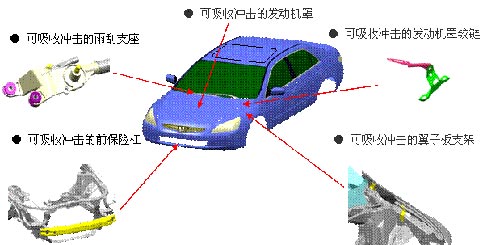

当行人与车辆发生交通事故时,最主要的死亡原因是来自于行人头部的伤害,而最主要的重伤部位是腿部。如下图所示,为了保护行人头部,行人保护车身的发动机罩、翼子板支架等部位采用了碰撞吸能结构;为了保护腿部,保险杠的前部也采用了碰撞吸能材料。

|

| [上一页] [1] [2] |

![[车春秋]成品油价格再次上调](http://i1.itc.cn/20101222/29e_a9dd0c61_1984_4e01_84af_f99c33103082_0.jpg)