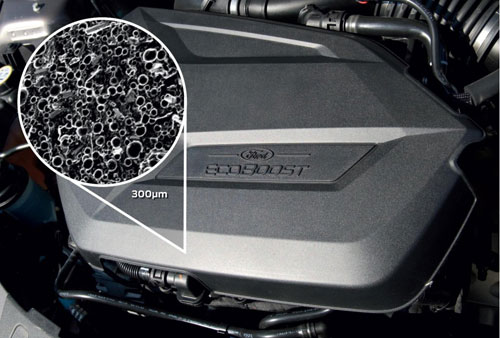

采用蜂巢状结构的MuCell微发泡注塑成型技术的部件可降低车身重量达20%,既能保证耐用性,又能优化燃油经济性并降低排放

在零件成型过程中注入气泡能使其在显微镜下显示出类似于气泡巧克力的细微结构,从而能进一步减少对塑材原料的需求

这种零件的生产过程所需的能源和时间都更少,并能有效降低生产排放和制造成本

|

| 巧克力激发灵感 福特车身轻量化实现突破 |

2011年5月12日,德国科隆——减轻车身重量、降低排放并提高燃油效率始终是福特汽车的工程师们不断努力的目标。近日,他们从气泡巧克力中获得灵感,通过在塑材零件的制造过程中充入气泡来降低车身的重量。

通常,汽车的轻量化可以通过换用强度更高、质量更轻的金属材料来实现。而对于塑料零件来说,最难的是如何在减轻其重量的同时还能保持其强度、耐用性或性能不变。现在,福特发现了解决这一难题的方法,通过采用MuCell微发泡注塑成型技术在零件成型过程中充入气泡的方式,形成极为细微的蜂巢状结构,这些细微的空隙既节约了塑材,又减轻了重量,而且不会影响零件的任何性能。

降低车身重量是实现提升燃油效率并降低尾气排放的重要途径。近30年来,为了应用更先进的设备和配置,或要提高车辆的安全性能,汽车车身的重量在不断地增加。而福特汽车在兼顾增加先进设备配置和确保车辆获得欧洲NCAP五星级安全评级的同时,还找到了逐步降低车身重量方法。

与普通的工艺流程相比,MuCell技术可降低注塑成型过程中所需的压力,实现生产效率提升33%,从而降低制造的能耗、排放和成本。

MuCell技术专家Carsten Starke非常看好这项创新工艺的前景,他表示:“我第一次从显微镜下观察这种塑材感觉就像看到了气泡巧克力棒一样,巧克力棒中的气泡改变了其口感,而我们研发的塑材不仅能减轻车身重量,而且还能大幅降低排放,并提高燃油效率。 ”

Carsten补充道:“除了采用这种新型塑材外,我们还采用了许多其他方式减轻车重,因为车身重量减轻能使车辆拥有更佳的操控性能、更迅捷的加速和反应更快的制动。这是一个双赢的技术,既能降低20%的车重,消费者又无需额外支出成本或者损失车辆性能,同时还有助于福特产品的全面优化。”

MuCell技术将逐步应用于全新福特福克斯、C-MAX、C-MAX Grand、麦柯斯、蒙迪欧和Galaxy等车型的发动机罩上。福特汽车一直致力于在2020年之前实现小型车减轻100公斤以及大型车减轻300公斤车重的目标,并将其纳入公司的环保行动。轻量化方案除了MuCell技术,还包括采用一系列特殊材料,如福特车型现已广泛使用的高强度硼钢。

除了这些新材料的使用,福特汽车还不断推出其它创新技术以优化产品的燃油经济性。福特EcoBoost发动机能使较大车型采用效率更高、排放更低的发动机,而且不影响车辆动力性能。此外,福特的发动机自动启停技术、空气动力学进气格栅以及低滚动阻力轮胎等一系列先进技术有助于福特Econetic系列车型成为燃油经济性车的佼佼者。